プラントや工場における配管アースは、静電気による火災や爆発を防ぐために不可欠な安全対策です。しかし、施工不良や経年劣化によって「導通不良」が発生し、アースが機能しない危険なケースも少なくありません。

本記事では、配管アースの重要性から導通不良が起こる原因、そして株式会社いわいだからこそ可能なオーダーメイド対応や短納期といったアースボンドの特徴、実際の製品や導入実績までを詳しく解説します。

配管アースとは?静電気による災害を防ぐその重要性

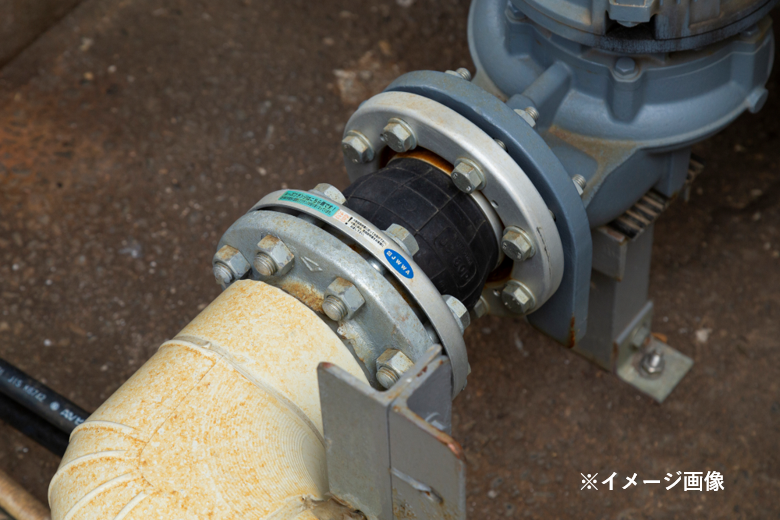

配管アースとは、配管や継手、フランジなどの金属部位に蓄積した静電気を安全に大地へ逃がすための接続(接地)処置を指します。工場やプラントでは、流体の移動、ポンプの稼働、バルブ操作など、日常的に静電気が発生する条件が揃っており、気づかないうちに配管全体へ電荷が蓄積していきます。静電気が放電すると、小さな火花でも可燃性ガスや蒸気が漂う環境においては、火災や爆発事故につながる危険性があります。このため、配管アースは設備の安全性を維持するうえで欠かせない対策です。

静電気が問題になる場面は、見た目では判断しづらいことが多く、特に配管同士が接続されるフランジ部は電気的に分断されやすい典型的な箇所です。ガスケットが介在することで金属同士が直接触れず、外観では接触しているように見えても、実際には電気的に絶縁されているケースがよくあります。また、塗装配管やステンレス配管では、塗膜や酸化皮膜が原因で接触抵抗が高くなり、導通不良を引き起こすリスクが増します。配管アースを確実に機能させるためには、こうした構造上の弱点を理解したうえで、適切な施工と管理が必要です。

配管アースの重要性を理解するため、まずは静電気が生じるメカニズムと危険性を整理しておきましょう。

なぜ配管に静電気が溜まるのか

- 流体の摩擦帯電:液体や気体が高速で流れると、配管内壁との摩擦で帯電する。

- ポンプ・コンプレッサの運転:機械振動や流速変化で帯電が加速する場合がある。

- 樹脂系ガスケットの絶縁性:金属同士の接触が遮断され、局所的な電位差が発生する。

- 配管の塗装・防錆処理:金属表面が被膜で覆われるため、電荷が逃げにくくなる。

放電が引き起こす主なリスク

- 可燃性ガスへの着火

- 粉じん爆発の誘発(粉体搬送ラインなど)

- 計測器や制御盤へのノイズ干渉

- 人身事故(触れた際の電撃感)

これらは、工場の稼働停止や重大災害につながる可能性があり、静電気対策を「軽微な作業」として扱うことはできません。

さらに、配管アースは単純にアース線を取り付ければ良いわけではありません。確実に導通を確保するには、以下の要素を総合的に押さえる必要があります。

確実な配管アースのための重要ポイント

- 金属光沢が出るまで接触部を研磨し、塗膜・腐食・油分を除去する

- 使用する端子やアースボンドが配管材質に適しているか確認する

- ガスケットによる絶縁を考慮し、フランジ間にも確実なバイパス導通を設ける

- 振動・熱膨張がある配管では、余裕のある長さ・柔軟性を持つアースボンドを選定する

- 施工後に必ず導通抵抗を測定し、合否基準に基づいて記録を残す

これらは現場では見落としやすい項目です。特に「接続したから安心」という思い込みが原因で、実際にはアースが働いていなかったという例は少なくありません。

配管アースは、見た目に現れない安全性を守るための“縁の下の力持ち”です。現場で確実に機能させるには、設計・施工・点検の各工程で正しい知識と適切な製品選定が不可欠です。静電気の発生要因を理解し、配管構造の特性に合わせて導通経路を確保することで、火災や爆発のリスクを大幅に低減できます。現場の安全を守るうえで、配管アースは決して軽視できない最優先の対策といえます。

現場の安全性と施工スピードを一度に高めたい担当者へ。

配管アースの最適化は、実績豊富ないわいが確実にサポートします。

特注・短納期・高品質のアースボンドで、導通不良の不安をゼロへ。

配管アースで「導通不良」トラブルが起きる主な原因

配管アースは、静電気を安全に逃がすために欠かせない設備ですが、実際の工事現場では「導通不良」が発生しやすいポイントが数多く存在します。導通不良は見た目では判断できないことが多く、施工時のわずかな不備が重大なリスクにつながるため、原因を正しく理解することが不可欠です。ここでは、現場で特に頻発する要因を、実際の施工状況をイメージしながら整理します。

●フランジ・接触面に残った塗装、腐食、油分

導通不良の最も典型的な原因が、接触面にある汚れや塗膜です。いずれも金属同士の接触を妨げ、抵抗値を大きく引き上げます。

- 塗装:防食目的の塗料が厚く塗られている場合、金属面が完全に覆われてしまう。

- 腐食・サビ:フランジやボルト周辺に発生すると金属光沢が失われ、接触面が劣化する。

- 油分・グリース:メンテナンス作業で付着しやすく、薄い膜でも導通を妨げる。

見た目は接触しているようでも、微妙な絶縁層が形成されているケースが多く、導通不良の発見が遅れやすい点に注意が必要です。

●ガスケットやシール材による電気的分断

フランジ部は構造上、ガスケットが介在するため電気経路が遮断されやすい箇所です。

- 樹脂系ガスケットは完全に絶縁してしまう。

- 金属ガスケットでも接触が偏ると導通が確保できない場合がある。

- シール材や防食テープの巻き過ぎが原因で電気的に孤立するケースも多い。

配管アースを設計する際は、「フランジは電気的に断たれている可能性が高い」という前提でバイパス導通を確保することが必要です。

●ボルトの締め付け不足や振動による緩み

施工時のボルト締め付けが不十分、または稼働後の熱膨張・振動による緩みが導通不良の原因となります。

- 初期締め付けトルクの不足

- 振動が大きいラインでの緩み

- 座金の不良や傾きによる接触不足

アースボンド端子の固定が弱いと、わずかな振動で抵抗が急増するため、振動対策部材の使用や二重ナットなどの緩み止め処置が求められます。

●端子の不適合(圧着不良・形状ミスマッチ)

アース端子が配管形状や材質に合っていない場合、十分な接触面が確保できず、導通トラブルを引き起こします。

- 圧着不足・カシメ不良

- 端子サイズが配管径に合っていない

- 端子の角度が現場条件と不一致(狭所・段差・偏芯など)

無理な取り付けを行うと端子が歪み、接触面が部分的になり、抵抗値が大きくなります。現場条件に合わせた形状選定が不可欠です。

●配管材質の影響(ステンレス・被覆管)

ステンレス配管や被覆管では、材質特性が導通不良の原因になることがあります。

- ステンレスは表面酸化皮膜により接触抵抗が高い

- 被覆管は外装が絶縁層となり金属部へアクセスしづらい

- 通常の銅線・汎用端子では導通が安定しない場合がある

このため、材質に適した端子処理や表面研磨、専用ボンドの使用が必要です。

●経年劣化による断線や腐食

長期間使用されたアースボンドは、外観に問題がなくても内部で断線しているケースがあります。

- 導体線の折損・断線

- 端子部の電食・腐食

- 被覆の破れによる水分侵入

アースは“目に見えない不具合”が起こりやすいため、定期点検が欠かせません。

導通不良を確実に防ぐには、「取り付けたから安心」と考えず、施工後に導通抵抗の測定を行い、記録として残すことが重要です。現場では小さな見落としが大きな事故につながるため、原因を理解したうえで確実なアース施工を心がける必要があります。

いわいのアースボンドが選ばれる理由

配管アースの導通不良を確実に防ぐには、単にアース線を取り付けるだけでは不十分です。配管レイアウト、材質、環境条件、そして施工時の制約を踏まえたうえで、最適なアースボンドを選定する必要があります。現場では図面と実際の配管が必ずしも一致せず、狭所作業や既設配管との干渉など、想定外の要素が多く発生します。そのため、規格製品だけでは対応しきれないケースも少なくありません。こうした現場のリアルを前提に、株式会社いわいは「実用性」と「信頼性」を軸にしたアースボンドを提供しており、多くの工事担当者から支持されています。以下では、その理由を具体的に解説します。

【特注対応】規格品では合わない長さ・形状を1本からオーダーメイド対応

現場の配管は、教科書どおりの直線や一定間隔のスペースが確保されているわけではなく、実際には次のような状況が頻繁に発生します。

- 配管間の距離が想定より短く、既製品の長さでは余裕がない

- フランジ周りに障害物が多く、端子角度が合わない

- 保温材や防食テープが厚く、通常の端子では固定できない

いわいはこうした現場の条件に合わせて、1本からの特注製作に対応しています。長さはミリ単位で調整でき、端子形状、角度、穴径、絶縁処理まで細かくカスタマイズ可能です。図面や現場写真をもとに最適仕様を設計するため、「無理やり曲げて取り付ける」「延長線でつなぐ」といった現場合わせが不要になります。結果として、接続部のストレスが減り、振動や温度変化による導通不良を大幅に抑制できます。

【短納期】自社製造だから可能な最短即日発送で、急な現場需要にも対応

安全管理が厳しいプラントでは、突発的な差し替えや部材不足が発生した際、すぐに調達できるかどうかが工期や安全性に直結します。

- 既存アースボンドが経年劣化で断線していた

- 設計変更で追加のアースが必要になった

- 施工途中で長さが足りないことが判明した

こうしたトラブルに対して、いわいは自社内での一貫製造体制を活かし、在庫品はもちろん、特注品でも最短即日発送に対応します。外部調達に頼らないため、急ぎの現場でも「今日中に手配したい」という要望に応えることが可能です。ただ早いだけではなく、仕様確認から製作・検査・発送までを短時間で行える仕組みが整っているため、応急処置による事故リスクや工期遅延を最小限に抑えられます。

【品質保証】徹底した品質管理体制が実現する、アースボンドの高い信頼性

アースボンドは、設置後は目に触れにくく、問題が起きて初めて不具合に気づく部材です。そのため、製品品質がそのまま安全性に直結します。いわいでは次のポイントに重点を置いた品質管理を徹底しています。

- 材料ロットの管理と選定基準を明確化

- 圧着や端子取り付けの工程を専用治具で標準化

- 耐食処理や表面仕上げの品質を全数確認

- 出荷前の導通検査を全品で実施

特に重要なのが、全数導通検査です。これにより、現場で測定する値と製品仕様の整合性が取れ、施工後の導通不良発生率を大幅に低減します。工事担当者にとっては「取り付けてから心配する必要がない」という安心感につながります。

【提案力】商社としての知見を活かした、コストと安全を両立する提案力

いわいは製造メーカーでありながら、長年の商社機能も持ち合わせており、多様な配管材質・設備・環境条件を熟知しています。この経験を基に、単なる製品供給ではなく、現場に最適な仕様提案を行うことが特徴です。

- 塩害環境では耐食性が高い表面処理を推奨

- 高温配管には耐熱性の高い被覆や端子を提案

- 振動が大きい設備には柔軟性と強度のバランスを取った仕様を提示

- ステンレス配管には表面皮膜の影響を踏まえた端子設計を実施

さらに、施工性を考えた端子角度や配線ルートのアドバイスなど、現場担当者の作業効率を高める視点も持ち合わせています。これにより、必要以上の過剰仕様を避けつつ、安全性とコストのバランスを取った提案が可能になります。

アースボンドの製品・導入実績をご紹介!

いわいのアースボンドは、化学プラントや石油精製設備、食品工場、物流倉庫など、幅広い現場で採用されています。導入事例では、フランジ部に合わせた専用端子の設計、長尺配管向けの伸縮吸収タイプ、振動環境に対応したスプリング式接続など、実際の課題を反映した改良が積み重ねられています。これらは単なるカタログ上の性能ではなく、「現場で確実に機能する」ことを示す証拠です。また、導入時には担当者が現場に立ち会い、接続位置や取り回しの最終確認を実施。必要に応じて施工マニュアルも提供し、初めてアースボンドを扱う現場でも安心して運用できる体制を整えています。

現場で「この長さがあれば…」「すぐに欲しい…」と感じたことはありませんか?

いわいのアースボンドなら、そんなお悩みに寄り添い、確実に応える体制があります。

配管アースボンドのことなら、株式会社いわいにお任せください

配管アースは「見えない安全」です。だからこそ、製品仕様と現場対応力の両方が重要になります。株式会社いわいは、現場の声を反映したオーダーメイド対応、短納期、徹底した品質管理、そして実務に即した提案力で、工事現場の安全を支えます。導通不良でお困りの際は、現場写真や配管図をお送りいただければ、最適なアースボンド仕様を迅速にご提案します。まずはお気軽にご相談ください。