配管の静電気対策として用いられるアースボンドですが、その役割や正しい施工方法について正確にご存知でしょうか?

本記事では、アースボンドの概要と機能から、関連法規、基本的な施工方法、現場での一般的な課題、そして当社だからこそ可能な解決策と製作事例まで、詳しく解説いたします。

アースボンドとは?

アースボンドとは、配管系統の各部に電気的な連続性(導通)を確保するための導体や接続工法のことです。

配管同士の接続点・フランジ・弁・継手・支持金物などで導通が途切れると、静電気や誘導電荷が局所的に蓄積しやすくなります。

このようなときにアースボンドで、金属配管や機器間をつなぎ、等電位化することで、静電気による火花放電や機器誤動作、計測誤差といったリスクを低減します。

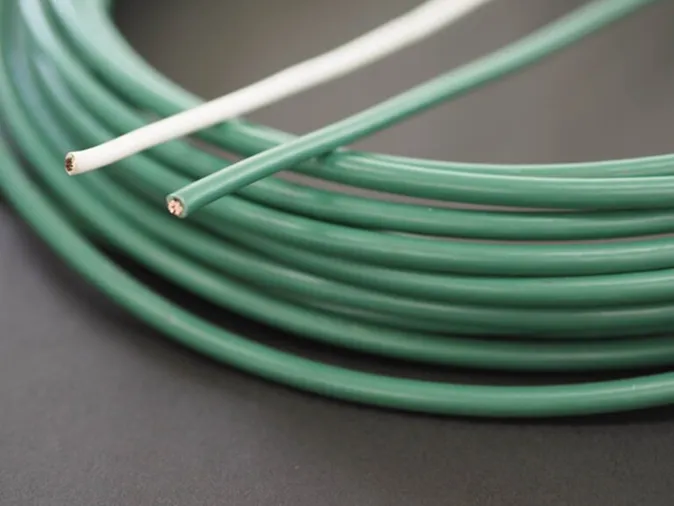

アースボンドの構成要素としては、導体(銅編組線・裸銅線・銅板など)、接続部(クランプ・圧着端子・ボルト・ナット)、防食処理です。設置時には、導通確認のためのテストが行われます。

また、用途によっては、フランジ間を短絡する短いジャンパーや、弁の取り外し時にも対応する着脱式のボンドなど、多様なサイズ、形状のアースボンドがございます。

なぜ配管にアースボンドの設置が必要不可欠なのか?

配管にアースボンドを設置する理由は大きく2つに分けられます。

1つは静電気の蓄積とそれに伴う火花放電のリスク、もう一つは機械的接続部における電気的な連続性の喪失です。

静電気の蓄積と火花放電のリスク

配管内を流れる液体や気体、あるいは流体中の微粒子が高速で移動すると、摩擦や分離作用により静電気が発生します。特に非導電性の流体や粉体を輸送する配管では、静電気が蓄積しやすく、配管内外に大きな電位差が生じるリスクがあります。

この電位差が周囲の大地や他の設備との間で大きくなると、ギャップ(隙間)で火花放電が発生する可能性が高まります。火花放電は、可燃性ガスや蒸気が存在する環境では引火元となり、重大な火災や爆発事故を招く危険性があります。

フランジ接続部で電気的な連続性が途切れる原理

配管同士を繋ぐフランジやガスケット、ボルト締め部分は、構造上どうしても電気的な連続性が途切れやすい箇所です。

フランジとフランジの間にはガスケットやシール材が挟まれており、さらに塗装や防食剤、錆などが接触面に存在すると、金属同士が直接接触せず、電気的な導通が確保されません。また、継手のボルトに絶縁性のコーティングが施されていたり、耐食のために非導電性のブッシュが挿入されていたりする場合も同様です。

加えて、配管が支持物により個別に接地されているケースでは、個々の支持点ごとに微妙な電位差が生じるため、フランジ間で電位が等しく保たれないことがあります。

こうした状況は目視では確認しづらいため、アースボンドによる確実な短絡経路の確保が非常に重要となります。

アースボンドに関連する法規と規格

そもそもアースボンドの設置は、感電や火災を防ぐための安全上の必須措置として、電気設備技術基準の解釈によって義務付けられています。また、JIS C 60364-5-54(接地設備に関する日本産業規格)では、以下の系統外導電性部分を主接地端子に接続し、等電位にすることが義務付けられています。また、配管の設置・維持管理においては、アースボンド線の断面積(JIS C 60364-5-54では銅の場合6 mm2以上など)や接続方法(堅ろうで確実な接続)についても、法規・規格の要求事項を遵守しなければなりません。

このように、静電気対策が必要な配管(例:プラント設備)では、フランジや接続箇所ごとにボンド線(ボンディング線)を接続し、確実に導通を確保することが、静電気放電による引火や火災を防ぐために求められています。

配管アースボンドの基本的な施工方法

配管アースボンドの施工は、計画・選定・下準備・取り付け・試験・記録の流れで進めるのが基本です。

以下では現場で実際に行うべきポイントを順を追って説明します。

1.設置個所

まず、施工計画の段階でアースボンドを設置する箇所を明確にします。

おもに、配管の接続部分(フランジ部分)が中心ですが、長尺配管や分岐点、弁や計装点検部などリスクに合わせて優先的に設置します。

2.取り付け前の下準備

下準備として、導通確保のために接触面の塗装や錆を除去します。

塗膜やスケールが残っていると導通不良につながるため、グラインダーやワイヤーブラシで金属素地を露出させる工程が必要です。

3.取り付け

接触面の処理後、導体をフランジ間や弁体などに所定の形状で配置し、クランプやボルトで確実に締結します。

ボルトの締め付けトルクは、機器メーカーや仕様に従い適正値を守ることが重要です。

4.導通確認試験

施工後は導通確認試験を実施します。導通・抵抗値の測定により、設計上求められる導電率が確保されているかを確認します。

5.記録と保護処理

測定結果は施工記録として保存し、定期点検の基準値にします。

最後に、露出した導体や接続部には防食処理や保護カバーを施し、人や機材の接触による損傷を防ぐ対策を行います。

アースボンド施工における一般的な課題と注意点

課題1:接触面の塗装・錆による導通不良

アースボンドは金属同士の確実な導通を前提としていますが、配管や機器の表面が塗装されていたり、経年劣化で錆が発生している場合、接触抵抗が高まり、十分な接続が得られません。塗膜や錆は一見すると小さなものでも、電気的には大きな障害となります。

対策としては、設置前に接触面を確実に素地(金属地肌)が露出するまで処理することが必須です。ワイヤーブラシやグラインダーを用いた機械的な清掃が効果的であり、仕上げ後には導通試験することで、施工品質を数値的に確認するのが望ましいといえます。

課題2:既製品では寸法が合わない特殊な配管

工場やプラントでは、規格外の口径を持つ配管や、複雑な形状・分岐を伴うレイアウトが珍しくありません。このため、市販の標準的なアースボンドやクランプでは適合しないケースが多く見られます。既製品を無理に流用すると、固定が不十分になったり、接触面積が不足して導通不良を引き起こす恐れがあります。

対策としては、施工前に現地採寸を行い、必要に応じて特注品を発注するか、柔軟性のある接続部材を事前に準備しておくことが有効です。

課題3:急なメンテナンスや増設で急遽必要になる場合

プラントや製造ラインでは、突発的な設備停止や緊急メンテナンスに伴い、アースボンドの設置が急を要するケースも多くございます。特に稼働を止められない重要設備では、必要部材がすぐに手に入るかどうかが工期と稼働率を左右します。このような状況では、調達が遅れると現場の復旧に支障をきたし、損失が拡大しかねません。したがって、短納期に対応できる調達ルートや、緊急時の在庫確保体制を事前に整えておくことが重要です。

当社のアースボンドが選ばれる理由

当社では、配管アースボンドに関して設計・製造・納品まで一貫対応できる独自の体制を整えており、幅広い現場ニーズに応える柔軟性とスピードが強みです。プラントや工場の施工現場において評価されている理由を、以下に詳しくご紹介します。

【特注対応】規格品では合わない長さ・形状を1本からオーダーメイド対応

多様な配管設備の現場では、既製品では適合しないケースが少なくありません。特に、規格外の口径や特殊な取り回しを必要とする配管においては、標準品のアースボンドを無理に使用すると固定不良や導通不足を引き起こすリスクがあります。

当社では、アースボンドの特注製作に1本から対応しており、現地採寸や施工図面に基づいて最適な形状を設計可能です。直線だけでなく、曲がりや余長を持たせた仕様、狭隘部での施工に対応できる柔軟な設計にも対応します。これにより、施工効率が向上し、現場での加工や調整作業を最小限に抑制可能です。

【短納期】自社製造だから可能な最短即日発送で、急な現場需要にも対応

施工現場では、突発的なメンテナンスや予期せぬ増設工事により、アースボンドが急遽必要になる場面が頻繁に発生します。こうした場合、部材の調達が遅れると現場復旧が遅延し、生産ライン全体に影響を及ぼす恐れがあるため注意が必要です。

当社では、自社工場での一貫生産体制を確立しているため、標準品はもちろん特注品であっても、短納期での供給ができます。最短では即日発送にも対応でき、緊急時に現場のダウンタイムを最小限に抑えるサポートを実現しております。

【品質保証】徹底した品質管理体制が実現する、アースボンドの高い信頼性

アースボンドは「導通確保」という役割上、品質に不備があれば重大なリスクにつながる点に注意が必要です。このため、当社では原材料の受入検査から製造工程管理、出荷前検査に至るまで厳格な品質管理プロセスを導入しています。具体的には、導通試験による電気的性能確認、耐食性を考慮した材料選定、外観検査による施工性確保などを徹底しております。

こうしたプロセスにより、長期間にわたって安定した性能を維持できる高信頼性の製品を提供しています。

【提案力】商社としての知見を活かした、コストと安全を両立する提案力

当社はアースボンドにおいて、メーカー機能だけでなく商社としての調達・施工ノウハウを併せ持っています。そのため、単に製品を供給するだけでなく、現場の課題に即した最適な解決策を提案できる点が大きな強みです。

例えば、複数の選択肢の中からコスト効率と安全性を両立できる部材を提案したり、設計段階から関与して配管設計と施工計画を最適化したりすることが可能です。

このように「ただの供給者」ではなく、「現場を理解したパートナー」として伴走できる点が、多くの施工業者から高く評価されています。

アースボンドの製品・導入実績をご紹介!

当社では、配管アースボンドの設計から製造・納品まで一貫して対応できる体制を強みとし、幅広い産業分野に製品を提供しています。

納入先は石油化学プラントや製油所、ガスプラント、化学薬品プラントに加え、半導体・電子部品工場、病院や研究施設のガス配管、ビル設備の空調配管など多岐にわたります。

これらはアースボンドが必要とされる代表的な分野であり、当社の製品が幅広い現場で信頼されていることを裏付けています。

また、実際に、ある化学プラントで移送ラインのフランジにアースボンドを追加設置した結果、静電気トラブルが減少し、定期保守時の導通測定でも安定した数値が確認されたという事例もございます。

当社のアースボンドは、配管システムの課題解決、特注対応の柔軟性や短納期供給体制、徹底した品質管理によって高い評価を獲得しております。

配管アースボンドのことなら、株式会社いわいにお任せください

配管の静電気対策は設計の初期段階から現場での施工・保守まで一貫した対応が重要です。当社では現場の状況を丁寧にヒアリングし、最適なアースボンドの提案から製作、納品、導通試験・記録までワンストップでサポートします。

配管の安全性を高めたい、特殊配管で困っている、急ぎでアースボンドが必要といったご相談があれば、お気軽にお問い合わせください。